オーダースーツのヨシムラ:ホーム![]() 新着情報バックナンバー一覧

新着情報バックナンバー一覧![]()

![]() 縫製工場見学

縫製工場見学

新着情報: 縫製工場見学

皆さん、こんにちは。オーダースーツのヨシムラ東京店(高岡)です。

立春過ぎるもまだまだ冷え込む日が続いておりますね。(2/16執筆)

...

とはいえ、あと一ヶ月もすると桜の時期になりますから、そろそろ春夏物を出し始めることをお薦めします。

さて、先日3日間の休みを頂き、毎年恒例の「研修旅行」へ行って参りました。

今年は「青森」→「函館」のスケジュールで、メインは青森にあるイージーオーダーの縫製工場見学。

私はこの縫製工場を見学するのは2回目ですが、改めて

「早く!早く!正確に!正確に!」

という意志が伝わり仕事観の上でとても勉強になりました。

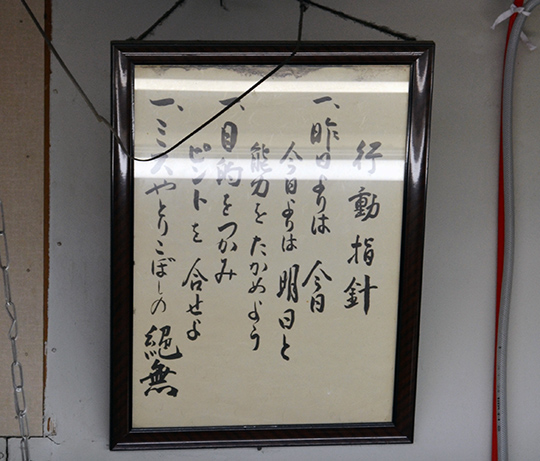

昨日よりは今日、今日よりは明日と能力を高めよう

目的をつかみピントを合わせよ

ミスや取りこぼしの絶無 という行動指針。

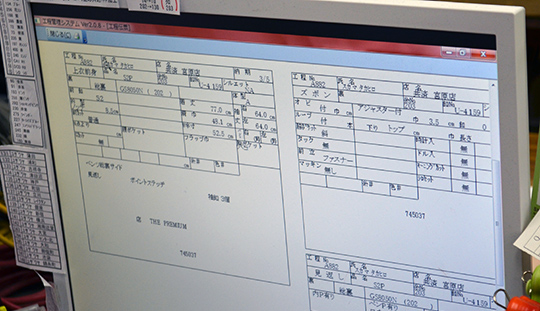

オーダースーツは、お客様から注文を頂き、お好みに合わせてデザイン・寸法を決め、身体の補正を加えて工場へ指示し、それを元に工場で形にしていきます。

そんな数値やデザインという二次元的なものから三次元であるスーツや商品に組み立てる工場。

その工場はどのような流れになっているのでしょうか? この場をかりてご紹介させていただきます。

パズルみたいで楽しそう♪なんて思ったら大間違い...で、私も学生の時に経験したことがあるのですが、慣れないこともあってか非常に時間がかかってしまいます。

この作業を10人程のスタッフでMAX700着以上の処理を行うようで、とても神経を使う仕事で大変そうでした。

そこで、働いているスタッフに何が大変ですか?と伺ったところ、、、

「吉村さんは受注票や備考欄に沢山記入(細かい仕様や要望、オプション等)されているので、とても大変です(笑)。」 と、笑顔で言われてしまいました。

そりゃそうですよね... イージーオーダーといっても、お客様が満足頂ける物を仕立てたい!という気持ちから、色々と記入項目が増えていくんです(汗)。

ごめんなさい!と笑顔で謝罪しながら、横目ではこれまで以上に可能な仕様がないか探し回っておりました。

さて、そんなとても大事な工程を後にして次に足を進めるのは、、、 裁断です。

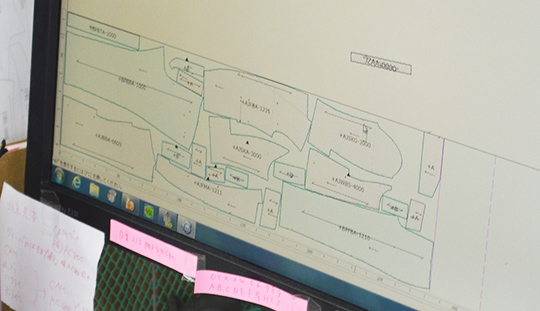

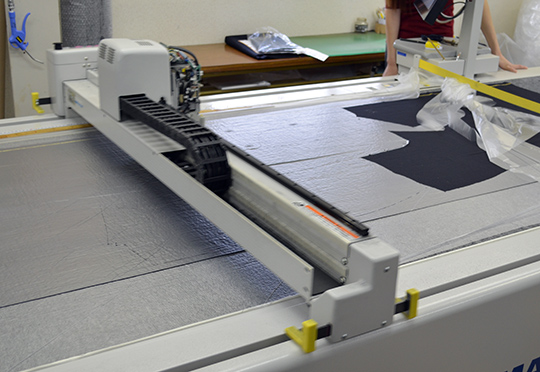

| 基本的には上記【CAD入力】によって裁断する寸法と裁断する位置を決め、CAMという裁断(出力)する機械を通し自動裁断します。 ウイーン、ウイウイーン、シャーシャーシャー、ウイーンと静かに素早く動く機械、こちらがCAM(裁断機)です。 汚れや傷が付かないようビニールをかぶせ裁断していきます。 おっと、ここで重要な工程を抜かしている事に気付きました。 荷受け後、生地の地のし(タテ・ヨコ糸を整える)と、傷がないか確認する重要な項目がございました。 |

| 手前が生地検品でここで傷を見つけないと、そのまま工程が流れ出来上がったときに、傷発見!なんて事もありますのでとても重要です。 また、後方で行われているのが地のしというロールに巻いて「温度」と「蒸気」、「圧力」で生地を整えているのですが、この工程を疎かにすると生地が不安定なまま仕上がり、出来上がりの際によれよれになってしまいます。 そんな生地検品を終えた後に、本題である【裁断】に取りかかります。 |

ここでとても気を使うのが、地の目を合わせると言うこと、柄を合わせると言うこと、何れも裁断前の作業がとても大変そうでした。

実はこの【裁断】には、もう一つのポイントがあります。

|

それは、格子(チェック柄)や生地に傷がある商品については、すべて手裁断ということ。 そうです。 この機械を通さずに型紙を手で当て込み、実際に人の手で裁断するんです。 フルオーダー感覚ですね。 それもこれも良い商品を仕上げるため。 工場では時間をいかに短縮して生産数を増やすかという重要な目標がありつつも、手を抜けないところは抜かない。 時間を掛けてでも良いものを作るため、手間を惜しみません。 まさに「物作り精神」です。 |

素早い手つきというのもさることながら、その滑らかな動きがとても印象的でした。

無駄が無いというか、、、流れるような動きを動画で撮っておけば良かったと後悔しています。

さて、この縫製工程は、工場の中でも中心に位置しています。(まぁ、縫製工場と言ってるくらいですからね。)

まだまだその他にも工程はあるのですが、私が改めて感じたのは専用ミシン以外は全て手で縫っているということ。

また、430程工程がある中で、一つでも間違ってしまえば、台無しになってしまうということ。

私もよくこの工場でスーツやジャケットなど仕立てていますが、そのありがたみを感じてしまいました。

その後、プレスやまとめ、検品作業が入り商品が形になります。

スーツが出来上がるまで何百工程と人の手を通って作られるということ、皆さんにもご紹介したく、もともとはブログでご紹介する予定でしたが随分長くなってしまったので新着原稿にしてしまいました。

少しラフな書き方になっておりますが、ご容赦下さい。

細かい注文は工場に負担が掛かるからお断り、、、? なんて事はありません!

より工場を知り、よりお客様にあれやこれやとご提案させていただきたいと思っております! (スタッフ一同)

東京店(高岡)でした。